Раструбная сварка полипропиленовых труб и фитингов превращает соединение этих элементов в неразъемное. Процесс сварки включает одновременный нагрев соединяемых деталей с применением сварочного оборудования - это аппарат для сварки полипропиленовых труб и насадки. После технологической выдержки в режиме нагрева, производиться снятие деталей с насадок, их сопряжение и последующее естественное охлаждение сваренных деталей.

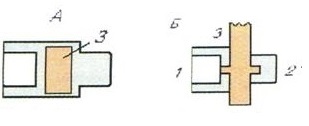

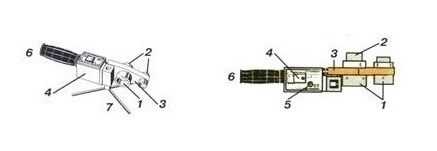

Рис. 1. Насадки для раструбной сварки: А — совмещенная схема, Б — раздельная схема, 1 — насадка "гильза", 2 — насадка "дорн", 3 - электронагревательное устройство.

Для каждого диаметра труб подобраны пары насадок "гильза — дорн", применяемые в комплекте с электронагревателями. В насадку "гильза" вводится труба, на насадку "дорн" одевается соединительная деталь. Для удобства работы и закрепления навыков предпочтительно крепление насадок на электронагревателе в таком варианте: слева — гильза, труба берется левой рукой; справа — дорн, соединительная деталь осаживается на трубу правой рукой.

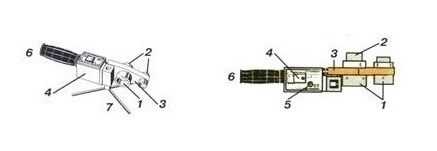

Рис. 2. Процесс сварки полипропиленовой трубы с фитингом.

В зависимости от диаметра трубы электронагреватели разделяются по мощности. Для сварки труб и соединительных деталей диаметром 20-40 мм рекомендуется электронагревательное устройство мощностью 550-600 Вт, для труб диаметром 50-63 мм — мощностью около 800-1000 Вт и для труб диаметром 75-110 мм — мощностью порядка 1200-1500 Вт.

Такая градация обусловлена тем, что для нагрева материала труб до вязкотекучего состояния (непременное условие проведения сварки) с различной толщиной стенок, требуется различное приложение тепловой мощности. Соединение деталей диаметром 20-40 мм проводят ручной сваркой. Качественный сварной шов деталей диаметром 50 мм и более ручной сваркой трудно получить из-за трудности соблюдения соосности деталей, сравнительно большого усилия при их стыковке, а также сложности выдержки сварного соединения в неподвижном состоянии, поэтому применяют сварочные механизмы, то есть, машинную сварку.

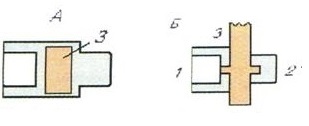

Рис. 3. Внешний вид устройства для ручной раструбной сварки труб: 1 — насадки типа "гильза" под различные диаметры, 2 — соответствующие насадки типа "дорн", 3 - нагревательная плата с электроспиралью (ТЭНом), 4 - блок управления с лампочкой автоматического контроля температуры, 5 - индикатор наличия электропитания, 6 - рукоятка, 7 - штатив.

При всех случаях сварки применяют вертикальные стойки (штативы), которые поддерживают концы труб и имея перемещаемые по высоте зажимы, обеспечивают сваренному участку трубопровода статическое горизонтальное положение, необходимое для завершения процесса естественного охлаждения сварного соединения.

При сварке полипропиленовых труб последовательно производятся следующие действия:

- для армированных труб обрабатывается конец трубы фрезерным приспособлением — "зачисткой" снимается тонкий полимерный слой и алюминиевая оболочка, получившийся наружный диаметр трубы при этом должен соответствовать, в пределах допусков, стандартному диаметру полипропиленовой трубы данного типоразмера;

- фрезерные ножи должны быть безупречно заточены, тупые ножи не должны применяться, их следует заменить;

- длину снимаемого слоя по образующей заранее намечают по шаблону меткой, наносимой на трубу графитным карандашом или стержнем, фломастером, маркером, ее величина соответствует глубине внутреннего диаметра соединительной детали плюс 2 мм;

- на сварочном аппарате устанавливаются насадки "гильза-дорн", соответствующие наружному диаметру трубы, рабочие поверхности насадок должны быть обезжирены ацетоном или водным раствором спирта. В случаях налипания на насадки после предыдущей сварки материала свариваемых деталей, также необходимо произвести очистку рабочих поверхностей. При тефлоновых (фторопластовых) покрытиях налипания не происходит;

- паяльник для полипропиленовых труб включается в электросеть и производится предварительный прогрев насадок, в зависимости от конструктивных особенностей сварочного устройства и местных температурных условий время прогрева может составлять от 10 до 30 минут;

- соответствующая технологии сварки температура нагрева насадок находится в интервале 533-543 К (260-270°С), в различных конструкциях сварочных устройств достижение заданной температуры показывается загоранием, выключением или миганием контрольной лампочки (оговорено в паспортах на изделие);

- проверка истинной температуры нагрева насадок проводится портативными контактными цифровыми термометрами или быстродействующими меловыми индикаторами, определяющими температуру поверхности с погрешностью ± 5 К путем смены окраски нанесенной линии (штриха);

- свариваемые поверхности обезжириваются водным раствором спирта или протираются чистыми льняными либо х/б тканями, но не тканями из искусственного волокна;

- для ориентации взаимного расположения свариваемых деталей трубопроводной системы на трубу и соединительную деталь наносятся вспомогательные продольные метки, которые при сварке должны совпадать;

- конец ранее обработанной трубы, обеспечивающий перпендикулярность торца к ее оси и наличие заходной фаски, не вращая, осевым перемещением плавно, по мере прогрева, вводится в гильзу до нанесенной ограничительной поперечной метки и сразу же на "дорн" до упора, также не поворачивая его и плавно, насаживается соединительная деталь;

- выдерживается расчетное время прогрева деталей до вязкотекучего состояния;

- детали снимаются с насадок и быстро, не более 1-2 секунд, сопрягаются по продольным меткам, нанесенная поперечная метка на трубе при этом будет закрыта гратом. При выполнении этой операции не допускается вращательные движения деталей относительно друг друга, возможна лишь небольшая корректировка окончательного расположения деталей в конечной стадии сварки;

- производится охлаждение сварного соединения и деталей естественным путем.

Расчетное время нагрева при сварке полипропиленовых труб

можно посмотреть в разделе:

полипропиленовые трубы и фитинги технические характеристики

Необходимо отметить, что марки полипропилена различаются между собой по своему композиционному составу и поэтому, для получения качественного сварного соединения трубы и детали, перед началом основных работ, технологические параметры раструбной сварки следует скорректировать проведением пробных сварок. Также необходимо, чтобы труба и соединительная деталь были изготовлены из одной технологической марки, то есть, были одинаковы по своему композиционному составу.

Промежуток времени между снятием деталей с насадок и их последующим сопряжением, называемый технологической паузой, должен быть доведен до минимума, не более 1-2 секунды поскольку оплавленные поверхности сразу же подвергаются воздействию более низкой температуры окружающего воздуха и началу процесса термоокислительной деструкции, что влечет за собой снижение прочностных свойств сварного соединения. Так, увеличение технологической паузы до 5 секунд при температуре наружного воздуха +293 К (20°С), снижает прочность сварного соединения примерно на 30%.

Последующие сварки роединительной детали с трубой можно проводить лишь после полного охлаждения предыдущего сварного соединения.

Характерные дефекты при ручной раструбной сварке и способы их предотвращения таковы:

- неполное вдвигание трубы в соединительную деталь происходит из-за неправильно назначенной длины свариваемого участка — требуется установить ее табличный размер и пониженной температуры нагревателя или уменьшенной продолжительности нагрева — требуется установить нужную температуру и выдержать табличное значение времени нагрева;

- чрезмерно большой грат на трубе происходит из-за превышения температуры и времени нагрева - требуется привести параметры к табличным значениям;

- малая высота грата на трубе происходит из-за уменьшения времени нагрева - требуется привести параметр к табличным значениям;

- различный по высоте грат по окружности трубы происходит из-за перекоса по оси трубы и соединительной детали - требуется соблюдать соосность деталей.

Статьи по теме:

Каталог и цены: