Полимерные материалы или полимеры получили свое название от греческих слов "поли" — много и "мерос" — доля, часть. В зависимости от их поведения при нагреве и охлаждении полимерные материалы разделяются на две группы: термопластичные — термопласты и термореактивные — реактопласты

Термопласты — такие полимеры, свойства которых обратимо изменяются при нагревании и охлаждении. Они размягчаются при повышении температуры и вновь отверждаются при остывании, то есть обладают способностью к многократным видоизменениям, повторным переработкам. Практически это можно проверить при помощи простого и доступного нагревателя — электропаяльника, расплавляя и охлаждая по несколько раз изделие из термопласта.

Реактопласты — те полимеры, которые при нагревании или воздействии химических реагентов необратимо образуют пространственную форму и не изменяют ее после охлаждениия. Единственная переработка в изделие приводит к получению неплавкого и нерастворимого полимерного материала. То есть, в случае, если полимерное изделие не размягчается при его нагреве, значит оно изготовлено из реактопласта.

Эти газообразные вещества, которые содержатся в продуктах переработки нефти и природных газов представляют собой ряд непредельных углеводородов, имеющих в молекуле одну двойную углеродную связь С=С. За счет кратных связей и способности присоединять к свободным радикальным связям молекулы водорода, они образуют характерную группу с общей химической формулой СН2. Первый член ряда олефинов — газ этилен СН2=СН2. Получаемые на основе олефинов полимеры называют полиолефинами.

Термопластичные материалы находятся в двух агрегатных состояниях: твердом и жидком, газообразное состояние отсутствует. Переход полимера из твердого состояния в жидкое происходит при нагреве.

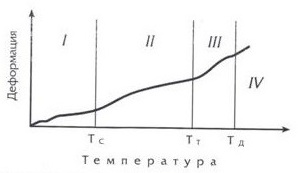

В твердом виде термопласты могут быть в кристаллическом или в аморфном состоянии. Кристаллической формой полимера, в отличие от правильной геометрической формы строения кристаллической решетки атомов химических элементов или минералов, условно называют примерно коллинеарное (то есть, параллельное не на плоскости, а в пространстве) расположение цепей макромолекул. При аморфной форме полимера звенья макромолекул расположены беспорядочно. На рис.1 дана кривая и соответствующие ей зоны изменения фазового состояния полимера по величине деформации в зависимости от роста температуры.

При возрастании температуры поведение термопластичного материала и название зон таковы:

Распад полимера, происходящий под действием температуры, называют термодеструкцией, механодеструкцией, под действием света — светодеструкцией.

При отрицательных значениях температуры фазовое поведение термопластов мало изучено, но зафиксированы те их граничные температурные значения, при которых материал становится хрупким, потерявшим работоспособность, то есть попадает в зону деструкции, находящейся в минусовом температурном поле. Для различных термопластов, в силу различия их молекулярного строения, эти значения температур различны.

В температурном интервале Тт — Тд производят переработку материала в изделия литьем под давлением, либо экструзией, а также проводят сварку термопластов.

Для объяснения вышеописанных процессов на примере полиэтилена рассмотрим строение полимера подробнее.

Пространственные зоны полиэтиленовой массы, в которых ряды молекулярных звеньев частично коллинеарны и как бы находятся в "упорядоченном" состоянии, обладают более высокой плотностью по сравнению с остальной массой материала. По аналогии с металловедением, а также условным названием агрегатного состояния полимера, эти "упорядоченные зоны" назвали кристаллитами. Вокруг них находятся зоны, в которых молекулярные цепочки имеют беспорядочные, хаотические направления и поэтому в таких зонах материал имеет более низкую плотность, эти зоны соответственно получили название аморфные.

Кристаллиты ведут себя стабильно только до определенной температуры. При повышении температуры упорядоченные связи кристаллитов переходят в беспорядочные, характерные для аморфного состояния. Такой фазовый переход соответствует определенной величине температуры или так называемой точке плавления кристаллитов. Для полиэтилена высокой плотности она находится в пределах 130°С.

При повышении температуры приблизительно до 200°С полиэтилен переходит в вязкотекучее состояние, при котором его можно подвергать переработке, в том числе изготовлению труб методом экструзии.

После охлаждения готового изделия обе эти фазовые зоны вновь разделяются, в полиэтилене опять проявляются участки с высокой и пониженной плотностью. Очевидно, что в случае химической связи этих зон воедино, прочностные показатели и эксплуатационные качества нового полиэтилена были бы гораздо выше по сравнению с обычным полиэтиленом с линейной структурой молекулярных звеньев.

Поиски ученых были направлены на нахождение химических реакций и технологических условий, при которых возможно было бы создать поперечные связи, "мостики", между молекулярными звеньями, то есть, "сшить" их в единую трехмерную структуру, так называемую "сетку".

Одним из способов было достигнуто создание "сшитого" полиэтилена при участии инициатора реакции в виде кислорода. Таким образом, согласно существующей терминологии под сшивкой полиэтилена понимается процесс связки высокомолекулярных линейных цепей в трехмерную сетку за счет образования связей между участками макромолекул. Их количество составляет 2-3 связи на тысячу атомов углерода.

В зависимости от технологических условий проведения процесса, оптимальная степень сшивки составляет 85%. Нижний предел степени сшивания молекулярных звеньев, при котором еще проявляются свойства "сетчатого" полиэтилена составляет 68%. Для получения сшитого полиэтилена применяются различные технологии.

Вышеописанный способ сшивки заключается во введении в первоначальную композицию полиэтилена пероксидных соединений, которые в процессе экструзии разлагаются с выделением кислорода, способствующего образованию связей между макромолекулярными звеньями. Этот метод получил название пероксидный и обозначается как PE-Ха (ПЕКС а).

Другой способ сшивания макромолекул полиэтилена при помощи силан — процесса (silane — process), названного по участию в химических реакциях кремневодородной группы —О—Si—О—. Данный метод бывает двух видов: одноступенчатый — monosil-npoцесс и двухступенчатый — sioplast — процесс.

В первом случае изготовление трубы из смеси полиэтилена и кремнийорганического соединения, находящейся в экструдере, производится при одновременном сшивании обоих компонентов.

При втором варианте, на первой стадии отдельно готовится композиция, где под термическим воздействием полиэтилен соединяется с кремнийорганическим соединением, на второй стадии полученная композиция перерабатывается экструдером, где при температурах вязкотекучего состояния происходит сшивка макромолекул полиэтилена в сетчатую структуру.

Метод получения сетчатого полиэтилена с помощью силан — процесса обозначается как РЕ-Хв (ПЕКС б).

Третий способ сшивания — радиационный, посредством облучения потоком электронов. Готовая экструдированная труба подается в радиационное устройство, где происходит бомбардировка полиэтилена пучком электронов. Недостатком такого процесса является высокая стоимость технологического оборудования. Сшитый таким образом полиэтилен обозначается как РЕ-Хс (ПЕКС ц).

В результате образования сетчатой структуры полиэтилен перестает быть термопластичным материалом и уже не может при нагревании переходить в вязкотекучее состояние, он теряет свойство свариваться. Исследования, проводившиеся с полимерными материалами, в том числе и с изделиями в виде труб, показали на наличие диффундирования (проникновения) молекул кислорода воздуха через стенку трубы.

Такое явление опасно для закрытых систем отопления, где теплоноситель циркулирует по замкнутому контуру и с течением времени постоянно увеличивает концентрацию растворенного кислорода. Это отрицательно влияет на состояние элементов сантехсистемы, включающей участки стальных трубопроводов, радиаторы, насосы, котлоагре гаты и особенно греющие поверхности, ввиду ускорения процессов коррозии при повышенных температурах транспортируемой жидкости в присутствии кислорода.

Казалось бы, как может проникать кислород воздуха, находящийся при атмосферном давлении, в жидкость, заключенную в полимерный трубопровод, с давлением в несколько раз превышающим атмосфер-ное. Суть такого проникновения молекул кислорода состоит в превышении парциального давления смеси газов в воздухе над парциальным давлением молекулярно-растворенного кислорода в воде, расположенных по разные стороны полимерной перегородки. Процесс происходит вне зависимости от того, под какими давлениями находятся обе среды, он будет наблюдаться при условии, когда разделяющая их перемычка не препятствует движению молекул.

Подобное диффузионное явление назвали газопроницаемостью, она определяется как объем газа, для нашего случая кислорода 02, в мг (см3), который за 1 с проникает через слой полимера толщиной 1 см с площадью поверхности 1 см2 при разности давлений 0,1 МПа (1 кгс/см2, 10-6 бар) и при температуре 273 К (0°С);

Эта величина называется коэффициентом газопроницаемости (кислородопроницаемости) и ее размерность: мг/м2 * с * бар. У разных полимеров этот коэффициент изменяется от 9 * 10-6 до 3 * 10-12 мг/м2 * с * бар.

Для практических целей иногда определяют не объем продиффундировавшего кислорода воздуха, а его массу и тогда размерность коэффициента газопроницаемости выражают в г/м3. В некоторых случаях кислородопроницаемость количественно определяют замером растворенного кислорода в жидкости, находящейся во внутреннем объеме полимерной трубы длиной 100 м за 24 часа при постоянном внешнем давлении, тогда она имеет размерность мг 02 / 100 м * 24 ч * кгс/см2.

Препятствие проникновению кислорода воздуха через стенки полимерных труб, назвали диффузионным барьером (DD — DiffusionsI Defence). Нормативные требования по обеспечению защиты санитарно-технических систем от газопроницаемости полимерных трубопроводов разработаны в — Германии, это DIN 4726, этим стандартом пользуются все страны мира. Величина кислородопроницаемости согласно упомянутому стандарту не должна превышать норму 0,10 мг/м3.

Среди группы термопластов, используемых в производстве напорных труб для санитарно-технических систем, нашли применение:

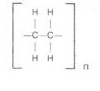

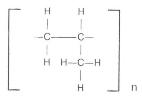

Полиэтилен — полимерный материал, который получают путем процессов полимеризациии одной из фракций продуктов переработки нефти — газа этилена, имеющего химическую формулу СН2. В ходе проведения технологического процесса молекулы этилена полимеризуются в высокомолекулярное соединение и образуют полиэтилен [—СН2—СН2—]n, представляемый графической формулой как:

Показатель n называют степенью полимеризации, его величина для различных полимеров находится в пределах от 1000 до сотен тысяч. Изменяя параметры технологического процесса получают полиэтилен, классифицируемый по плотности:

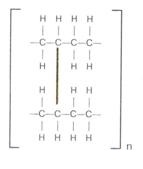

Вне зависимости от способа получения сшитого полиэтилена его графическая формула, показывающая красной линией мостик сшивки двух линейных многомолекулярных цепочек полиэтилена, выглядит так:

Пропилен — также продукт переработки нефти, бесцветный газ, имеющий формулу СН2 СH—СН3, после реакции полимеризации образует полипропилен, представляемый графической формулой как:

Из газа бутена СН2 СН—С2Н5 после полимеризации получают полибутен, представляемый графической формулой как:

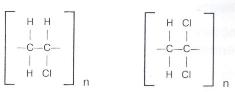

Это графические формулы поливинилхлорида и хлорированного поливинилхлорида (поочередно):

Исходным материалом для производства соединительных деталей, предназначенных для металлопластиковых труб и полипропиленовых труб, служат цветные металлы: